簡(jiǎn) 介:

本工藝采用全負壓蒸發(fā)工藝,提高了毛油的質(zhì)量,能夠大量節約蒸汽和溶劑消耗,很大的降低了生產(chǎn)成本。

可增加的效益:

負壓蒸發(fā)工藝相比常壓蒸發(fā)工藝所獲得的毛油中過(guò)氧化值比較小、油脂的色澤淺,并且能夠節約能源。經(jīng)過(guò)實(shí)際測算,負壓蒸發(fā)比常壓蒸發(fā)每噸原料節約蒸汽約133kg,冷卻水約900kg,降低溶劑消耗1-1.5kg,折合人民幣為33元/噸料。200t/d浸出油廠(chǎng),可節約成本近240萬(wàn)元。

優(yōu) 點(diǎn):

(1)節約能源。用蒸脫機的二次蒸汽作為一蒸的熱源,加上用負壓降低蒸發(fā)溫度,整個(gè)生產(chǎn)線(xiàn)的蒸汽用量減少,循環(huán)水減少。實(shí)施負壓蒸發(fā)后,油品質(zhì)量好,水化脫膠容易,也減少了脫色白土用量。采用負壓操作,車(chē)間的溶劑消耗也有所下降。

(2)提高浸出毛油質(zhì)量。操作溫度比常壓操作要低,因而毛油中過(guò)氧化值比較小,色澤淺,殘溶一般在0.02%以下,浸出毛油的質(zhì)量得到了改善。

(3)減少冷凝面積。冷凝系統的負擔輕,因此冷凝面積配備比常壓蒸發(fā)可少40%。

(4)車(chē)間安全性能得到提高。整個(gè)系統在微負壓環(huán)境下操作,溶劑的跑、冒現象得以減少,浸出車(chē)間的操作安全性能得到提高。

(5)系統運行穩定性增強。設置了自控控制系統,系統的關(guān)鍵參數均通過(guò)自控儀表控制,減輕了工人的勞動(dòng)強度,增強了系統運行的穩定性。

(6)延長(cháng)設備使用壽命。用常壓蒸發(fā)油品質(zhì)量差,蛋白黏液物多,時(shí)間長(cháng)后蒸發(fā)器管壁易結垢,影響使用效果,縮短了設備使用壽命。

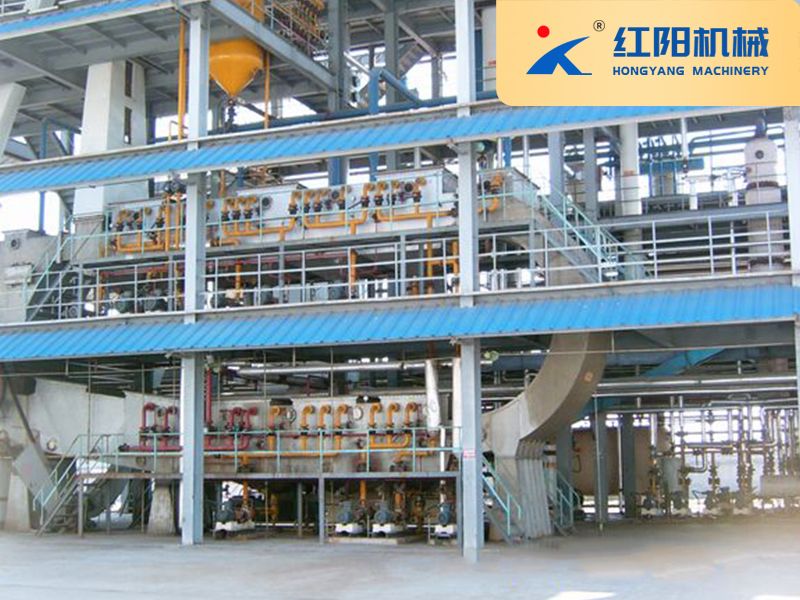

工藝流程:

預處理料由刮板輸送機送入浸出車(chē)間的密封絞龍,落入平轉浸出器內,被溶劑或混合油噴淋進(jìn)行浸出,瀝干后,濕粕落入落粕斗通過(guò)刮板輸送機經(jīng)密封絞龍進(jìn)入蒸脫機。經(jīng)過(guò)蒸脫和烘烤脫除溶劑后,輸送到成品粕庫。通過(guò)浸出器內過(guò)濾器過(guò)濾后的濃混合油流入混合油罐,再進(jìn)入長(cháng)管蒸發(fā)器分離溶劑蒸汽后進(jìn)入第二長(cháng)管蒸發(fā)器,經(jīng)再次分離溶劑蒸汽后,流入汽提塔脫除殘留的溶劑,所得的浸出毛油進(jìn)入毛油箱,打至煉油車(chē)間。蒸脫機出來(lái)的溶劑蒸汽引入長(cháng)管蒸發(fā)器作為熱源,通過(guò)真空泵抽取真空,使整個(gè)混合油蒸發(fā)系統在負壓狀態(tài)下工作。從長(cháng)管和第二長(cháng)管蒸發(fā)器、汽提塔、平轉浸出器、蒸脫機出來(lái)的溶劑蒸汽引入冷凝器冷凝,冷凝后的液體流入分水器進(jìn)行分水,分出的溶劑回到溶劑周轉庫中。從分水器和溶劑周轉庫等排出的廢水流入煮水罐進(jìn)行蒸煮后再排到水封池。各設備上部的自由氣體匯集進(jìn)入冷凝器冷凝,未凝結氣體再進(jìn)入吸收塔再次捕集溶劑。

主要規格:

日處理80噸,100噸,150噸,200噸,300噸,450噸,600噸,800噸

主要設備:

平轉浸出器,蒸脫機,冷凝器,長(cháng)管蒸發(fā)器,汽提塔,吸收塔,真空泵、刮板輸送機,密封絞龍等。